Śrutownice wirnikowe są powszechnie stosowane w przemyśle do czyszczenia powierzchni, ale nawet najnowocześniejsze urządzenia tego typu z czasem ulegają zużyciu – ścierniwo stopniowo wyciera ich kluczowe podzespoły. Dlatego osoby odpowiedzialne za produkcję i utrzymanie ruchu powinny znać podstawowe części zamienne śrutownic oraz rozumieć, jak ich stan wpływa na wydajność, koszty i ryzyko przestojów. Istnieje wiele rodzajów takich maszyn (np. przelotowe, bębnowe, zawieszkowe), ale we wszystkich występują podobne kluczowe podzespoły. Poniżej omawiamy najważniejsze z nich – do czego służą, kiedy się zużywają i jakie konsekwencje ma ich awaria dla procesu śrutowania.

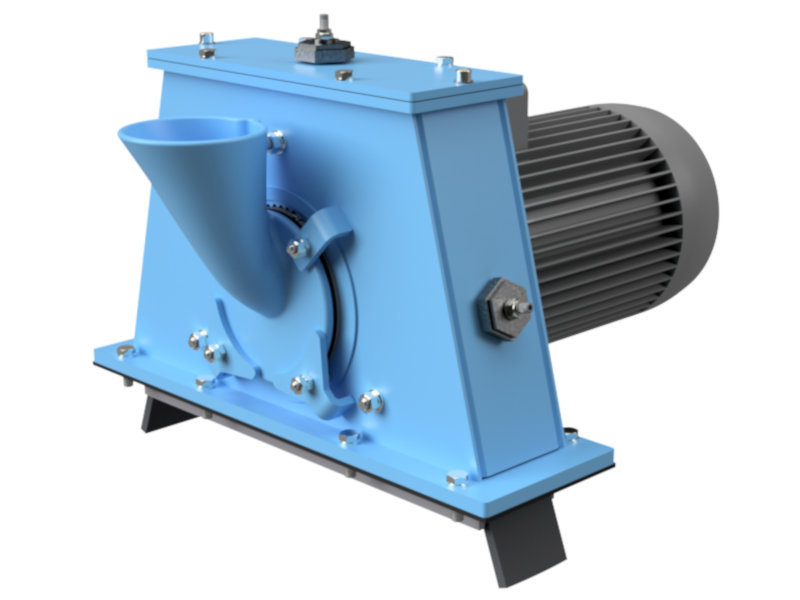

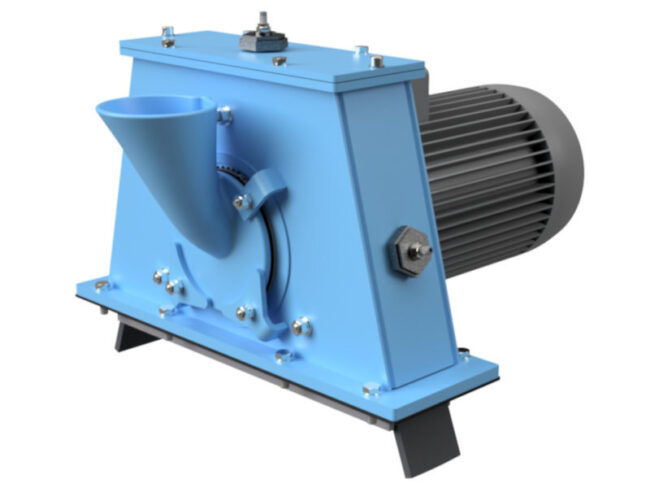

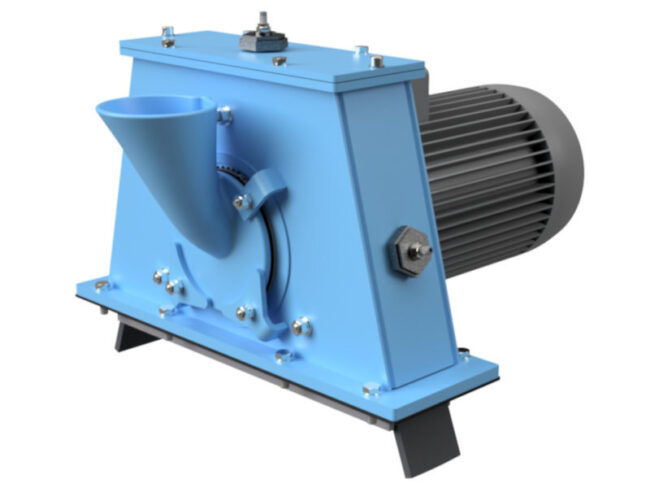

Turbina rzutowa (koło rzutowe) i łopatki

- Rola: Turbina to serce maszyny – nadaje ścierniwu wysoką prędkość i kieruje je na powierzchnię oczyszczanych detali, co wpływa na skuteczność oraz tempo oczyszczania.

- Zużycie: Ciągły kontakt z materiałem ściernym powoduje wycieranie elementów turbiny (głównie łopatek oraz rozdzielaczy i stałych podajników ścierniwa). Po wielu godzinach pracy części te tracą profil i wyważenie, co prowadzi do wibracji, nierówno oczyszczonej powierzchni oraz ryzyka awarii.

- Wpływ: Wytarta turbina nie osiąga właściwej prędkości wyrzutu – czyszczenie trwa dłużej, a część śrutu zamiast w detal trafia w ściany komory. To marnuje ścierniwo i energię elektryczną.

Wyłożenia ochronne komory

- Rola: Wewnętrzne ściany komory pokrywają wymienne okładziny ze stali odpornej na ścieranie, które chronią konstrukcję maszyny przed strumieniem śrutu.

- Zużycie: Z czasem wyłożenia wycierają się (najbardziej naprzeciw turbin i przy dnie komory); mogą pojawić się wgłębienia, pęknięcia, a nawet dziury, przez które ścierniwo wydostaje się na zewnątrz.

- Wpływ: Dziurawe okładziny grożą poważnymi problemami – uciekający śrut to strata materiału, a nieosłonięta konstrukcja maszyny jest narażona na uszkodzenia wymagające kosztownych napraw powodujących przestoje.

System obiegu ścierniwa – przenośniki i separator

- Rola: Przenośniki ślimakowe na dnie komory oraz podnośnik kubełkowy (elewator) odzyskują zużyty śrut i transportują go do separatora, który czyści ścierniwo z pyłu i drobnych odpadów.

- Zużycie: Ciągła praca z abrazyjnym materiałem powoduje zużycie tych podzespołów. Ślimaki tracą krawędzie, pas lub łańcuch elewatora może się zerwać, a separator często zapycha się pyłem lub rozregulowuje.

- Wpływ: Awaria przenośnika czy elewatora zatrzymuje obieg śrutu – turbina nie otrzymuje materiału i proces czyszczenia staje w miejscu. Niesprawny separator pozostawia w obiegu za dużo pyłu (spadek skuteczności czyszczenia) lub usuwa pełnowartościowy śrut do odpadów, zwiększając koszty.

Wkład filtracyjny (patron lub worek) w systemie odpylania

- Rola: Wkład filtracyjny oczyszcza powietrze z pyłu powstającego podczas śrutowania, zapewniając czystość w komorze roboczej oraz skuteczne działanie separatora i turbin. Chroni też pracowników i otoczenie przed zapyleniem.

- Zużycie: Wkłady filtracyjne z czasem się zapychają, a brak regularnego otrząsania lub opróżniania zbiornika na pył prowadzi do ich przeciążenia. Dodatkowo mogą ulec uszkodzeniu przez ciała obce lub błędy montażowe.

- Wpływ: Zapchany filtr obniża wydajność odpylania – wzrasta zapylenie wewnątrz maszyny i hali, co szkodzi jakości obróbki i zdrowiu pracowników. Może też doprowadzić do przegrzania, a w skrajnych przypadkach nawet pożaru lub wybuchu pyłu.

Właściwa obsługa i konserwacja

Właściwa obsługa i regularna konserwacja są równie ważne jak jakość części zamiennych. Operator powinien dbać o odpowiednią ilość oraz rozsiew śrutu pracującego w obiegu – nadmiar lub zanieczyszczony śrut przeciąża urządzenie, a niedobór obniża skuteczność obróbki. Ważne jest też prawidłowe ustawienie parametrów maszyny (np. kątów turbin i dawkowania ścierniwa), ponieważ błędne nastawy przyspieszają zużycie komponentów i pogarszają wyniki czyszczenia. Ważne są również regularne przeglądy techniczne – wymiana zużytych elementów przed awarią minimalizuje ryzyko nagłych przestojów i kosztownych napraw. Nasi eksperci podkreślają, że kompleksowe podejście (szkolenie operatorów, optymalne ustawienia, stały serwis) to klucz do utrzymania wydajności i trwałości maszyn.

Podsumowanie

Najważniejsze części śrutownic wirnikowych – te, które najszybciej się zużywają. Oczywiście elementów eksploatacyjnych jest więcej (np. łożyska, uszczelnienia, inne filtry), ale zrozumienie roli kluczowych podzespołów i objawów ich zużycia ułatwia planowanie prac serwisowych, co pozwala zapobiegać przestojom i utrzymywać efektywność śrutowania.

Masz pytania, sugestie lub chcesz porozmawiać z naszym zespołem?

Wypełnij formularz – odezwiemy się jak najszybciej!