Dobór odpowiedniego ścierniwa do procesu śrutowania wirnikowego to klucz do sukcesu. Pozwala zwiększyć oszczędności, zadowolenie Klienta, skrócić czas obróbki oraz wpłynąć na jakość i żywotność powierzchni. Niestety ciężko samodzielnie rozpoznać, które ścierniwo kuliste będzie najlepsze dla danych detali. Jak więc dobrać śrut do procesu oczyszczania powierzchni w swojej firmie? Który nie będzie pękał i pozwoli uzyskać pożądany efekt? Tego dowiesz się w dzisiejszym artykule!

Często okazuje się, że osoby zamawiające ścierniwo do firmy mają określone wytyczne. W większości przedsiębiorstw organizują dostawy w myśl zasady – „musi być tanio i dobrze”. Jednak te ścierniwa kreowane przez sprzedawców na „tanie i dobre” zazwyczaj nie spełniają swojej roli. Mają za niską żywotność, intensywność śrutowania lub po prostu pękają. Ten ostatni problem często jest ignorowany przez operatorów. Jednak jego skutki są widoczne i mocno oddziałują na kondycję całego procesu oczyszczania powierzchni. Pękanie śrutu może wpłynąć na:

Powyższe punkty łączą się z dodatkowymi kosztami, które są niezbędne do pokrycia. Pękanie ścierniwa jest więc problemem pośrednio dotykającym finanse przedsiębiorstwa.

Na pękanie śrutu wpływają przede wszystkim jego struktura i skład chemiczny. Uważa się, że struktura bainityczna ma wyższą żywotność od martenzytycznej. Ważna jest również ilość węgla. Śruty o jego niskiej zawartości wolniej pękają na mniejsze cząstki, ponieważ nie są tak twarde. W przypadku ścierniw niskowęglowych, utwardzanie podczas śrutowania polega na odkształcaniu ziarna i deformowaniu struktury. To przenosi się na dłuższą żywotność w porównaniu do ścierniw wysokowęglowych.

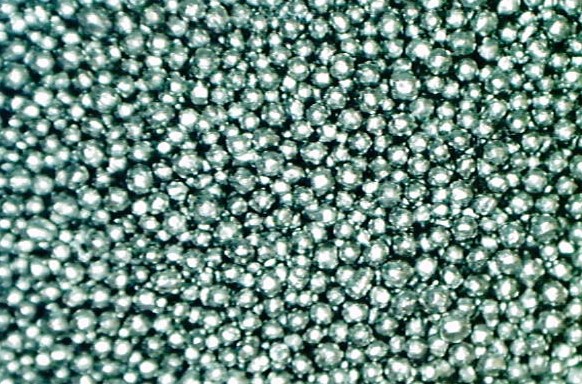

Każdy rodzaj śrutu ma swoje wady i zalety. Kupując ścierniwo niskowęglowe (LC) można spodziewać się większej żywotności, jednak ze względu na miękkość materiału, intensywność śrutowania jest niska. W przypadku śrutu wysokowęglowego jest zupełnie na odwrót. Cykliczność ma niski wskaźnik, natomiast intensywność obróbki wysoką. Na szczęście istnieje rozwiązanie, które łączy zalety obu typów ścierniw. To hybrydowy śrut kulisty VERA®, który powstał w niemieckiej odlewni Eisenwerk Würth. Ma bainityczna strukturę i zawartość węgla wyższą, niż w ścierniwie niskowęglowym. Dzięki temu podczas śrutowania struktura rdzenia nie jest naruszona, a ziarno nie pęka.

Śrut staliwny VERA® to prawdziwa innowacja na rynku ścierniw. Posiada unikalny skład chemiczny, który zapewnia szybszy czas obróbki. Podczas śrutowania ziarno powoli się ściera, przez co mimo wysokiej intensywności, VERA® jest bezpieczna dla maszyny i obrabianych detali. Ten rodzaj śrutu zwiększa swoją twardość w czasie pracy i jest w stanie polepszyć efektywność całego procesu nawet o 40%!

Jeśli chcesz zamówić śrut kulisty VERA® lub przeprowadzić testy na swoich detalach w Centrum Usługowym Alumetal-Technik, kliknij tutaj i wypełnij formularz kontaktowy.